segunda-feira, 8 de março de 2010

O QUE É CONTROLE NUMÉRICO

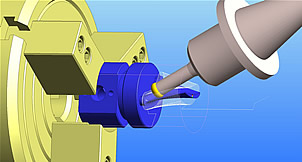

O Controle Numérico (CN), e sua definição mais simples, é que todas as informações geométricas e dimensionais contidas em uma peça, conhecida por meio de desenhos e cotas (números), seriam entendidas e processadas pela máquina CNC, possibilitando a automação da operação. Atualmente, a utilização do Controle Numérico Computadorizado (CNC), é a saída mais apropriada para a solução dos mais complexos problemas de usinagem. Onde anteriormente se exigia uma máquina ou uma ferramenta especial, atualmente é feito com o CNC de uma forma muito simples. O Comando Numérico Computadorizado (CNC), é um equipamento eletrônico que recebe informações da forma em que a máquina vai realizar uma operação, por meio de linguagem própria, denominado programa CNC, processa essas informações, e devolve-as ao sistema através de impulsos elétricos. Os sinais elétricos são responsáveis pelo acionamento dos motores que darão à máquina os movimentos desejados com todas as características da usinagem, realizando a operação na seqüência programada sem a intervenção do operador. O CNC não é apenas um sistema que atua diretamente no equipamento, ele deve ser encarado como um processo que deve ser responsável por mudanças na CULTURA da empresa. Isto quer dizer que, para que se tenha um melhor aproveitamento de um equipamento CNC, é interessante que se tenha uma boa organização, principalmente no que se refere ao processo de fabricação, controle de ferramentais (fixação , corte e medição) e administração dos tempos padrões e métodos de trabalho. Vantagens da utilização de máquinas CNC: Redução nos tempos de fabricação. Maior repetibilidade na seqüência das operações, fazendo com que os tempos padrões previstos sejam mais seguros. Com os tempos padrões mais seguros, tem-se uma maior precisão nos cálculos de custos, nos controles de carga máquina, nos controles de carga homem (man power). Maior repetibilidade no consumo de ferramentas. Por se tratar de uma usinagem com esforços, velocidades constantes, uniformes, e repetitivos, fazem com que os desgastes estejam sob controle. Isto facilita ao controle do estoque, a um melhor desenvolvimento e teste de fornecedores, um melhor controle por desgaste ao processo das ferramentas, evitando retrabalhos e refugos. Redução nos tempos de preparação (set-up) tornando viável a produção de pequenos lotes. Redução de itens acabados no estoque, por se possibilitar produção de pequenos lotes. Redução nos tempos e na freqüência , com que as inspeções de qualidade são efetuadas. Redução nos índices de refugos e retrabalhos. Repetibilidade na qualidade produzida, gerando peças mais uniformes. Redução nos investimentos em dispositivos de furar, traçar, modelos, gabaritos, cames, máscaras, chapelonas, etc. Maior precisão dimensional e geométrica na operação. A usinagem de peças complexas independe da habilidade do operador. Dependendo do tipo de serviço, um operador poderá operar mais de uma única máquina. Redução no consumo de ferramentas por trabalhar nas condições de corte mais adequadas e constantes. Redução na variedade e nos custos de ferramentas especiais em uso. Redução na fadiga do operador, acarretando uma produção constante e aumento na eficiência, com menor esforço.

COMO ESCREVER UM BOM PROGRAMA CNC

"Escrever um programa CNC é transformar em códigos uma usinagem que o programador realiza mentalmente".Como se trata de um trabalho técnico e intelectual, com elevado teor de criatividade, é fundamental que o programador esteja em boas condições físicas e psicológicas, pois disto resultará seu desempenho criativo.Um programador tem que trabalhar sem pressão, ganhando relativamente bem, de forma confortável e em bom ambiente de trabalho.

O resultado desta condição é um trabalho que vai gerar usinagens otimizadas, de ótima qualidade no desempenho das máquinas e das ferramentas, fazendo com que a produtividade seja alta, com menos refugos e de baixo custo operacional. Manter o programador bem amparado e motivado é investimento com retorno garantido.

Existem gerenciadores de tarefas que pensam em colocar pressão para que um programador produza muitos programas, considerando que estão tendo "lucro". Engano. Nesse caso, o melhor é comprar um CAM que mesmo de má qualidade em otimização de usinagem, produz muito mais ;A verdade é que na usinagem de produção "melhor é a qualidade dos programas, não a quantidade".

Existem gerenciadores de tarefas que pensam que pagando salários baixos, ou acompanhando o valor de mercado de determinada região, que também é baixo, estão tendo "lucro". Engano! Imaginemos como funciona a "cabeça" de um intelectual que está pensando na prestação da casa atrasada, na conta da farmácia, nos juros bancários etc.

Por outro lado, imaginemos como funciona a "cabeça" de um intelectual que está com as contas em dia, que tem um bom padrão de vida, casa própria, carros do ano, lazer, boa poupança etc. Existe uma grande diferença da primeira situação, ou é apenas filosofia?

Estar motivado é criar motivos para a realização das coisas. Quando esta coisa se chama programa CNC, devemos ficar atentos, pois é dele que são gerados os recursos financeiros de uma usinagem.Como criar motivos? Existe uma teoria que não falha: "Uma empresa somente terá seus funcionários comprometidos com seus objetivos, quando ela própria estiver comprometida com os objetivos do funcionário".

"Programador CNC tem de trabalhar em PAZ e MOTIVADO!" Não basta apenas estar preparado emocionalmente e motivado. Existe a necessidade da organização de ações preliminares que permitam a execução desta tarefa de forma focada, tranqüila e bem amparada de informações.Lembre-se que um programa é fruto de um trabalho técnico, intelectual e de criatividade, e o ambiente contribui para a qualidade do resultado.

Utilizar o comando CNC da máquina para edição de programas não é uma condição adequada. Primeiro porque existem máquinas com comandos CNC que não permitem a edição de programas no modo "Automático" (usinando), fazendo com que o operador tenha que parar a usinagem, para entrar no modo "Editor". Neste perfil de máquina é completamente inviável esta tarefa.

A utilização de um equipamento de investimento relativamente elevado (a máquina) como um simples editor de programa é um erro grave. Máquina operatriz tem de estar o tempo todo "retirando cavaco"! É isto que agrega recursos financeiros ao investimento e pagamento de contas do setor. Nesta situação, é indicado que o editor de programas do comando da máquina seja utilizado apenas para simples alterações de programas existentes na memória. Assim, deve-se ter como regra que programas devem sempre ser escritos em computadores externos, "nunca" no painel do comando.

A maioria das máquinas, permitem a edição de programas no modo "Automático" (usinando), fazendo com que o operador não tenha de parar a usinagem para esta ação. Mesmo assim, este não é o melhor local por vários fatores: normalmente o elevado nível de ruído dificulta a concentração; o local é desconfortável, o teclado não é ergonômico, provocando dores nos braços; normalmente a edição é feita em pé, provocando a fadiga das pernas.Além disso, em geral, as áreas de usinagem têm problemas de luminosidade, o que dificulta na consulta a desenhos e normas, sem esquecer do calor, sujeira, riscos de acidentes e outros fatores externos que causam desconforto e estresse.

Existem ainda outros fatores negativos, como o fato de permitir que o programador seja interrompido para resolver assuntos gerais de outras máquinas, quebrando sua concentração. Sem contar a dificuldade na localização de informações sobre a usinagem a ser programada (desenhos, normas, materiais etc.). E ainda não há como abrir folhas de desenhos em formatos de tamanho grande, e muito menos local onde fixá-los de forma conveniente.Vale lembrar que, no chão-de-fábrica, o programador estará coberto por uma armadura denominada "EPI". Aliás, os departamentos de segurança das empresa necessitam modernizar-se sobre a real necessidade de determinados EPIs, como, por exemplo, num setor de usinagem onde todas as máquinas são fechadas - evitando a presença de partículas em suspensão - para que a obrigatoriedade de se usar óculos de segurança? Apenas para desconforto e fadiga do trabalhador!Portanto, o melhor local para a escrita de um programa é um escritório. Que seja mais longe possível da área de usinagem. Isto para que não ocorram interrupções com objetivo de solucionar problemas não apropriados para o momento. E, claro, deve-se utilizar um computador com um editor de texto compatível com a linguagem do comando, as condições deverão ser as mais tranqüilas possíveis, no que se refere a: silêncio, luminosidade ótima, longe de telefones, e principalmente longe de tudo que possa causar desconcentração, estresse e cansaço.

DESENHO DA PEÇA A USINAR - O programador deve estar munido do desenho do produto usinado e das normas solicitadas para usinagem de furos de conexões, ajustes, rugosidades etc. Estas informações podem estar digitalizadas e abertas na tela do computador ou impressa em papel, dependendo da preferência do usuário.

DESENHO OU A DESCRIÇÃO DA MATÉRIA-PRIMA - O programador deve estar munido do desenho ou especificação da matéria-prima e das normas solicitadas para referências de usinagem, composição do material, tolerâncias etc. Como no caso do desenho, as informações podem estar impressas ou na tela do computador.

ROTEIRO DE PRODUÇÃO DA PEÇA - É necessário que o programador tenha conhecimento do fluxo de produção operacional da peça usinada. É importante que se conheça o que já foi realizado em operações anteriores e quais as operações seguintes.

CONHECER A MÁQUINA CNC NA QUAL SE REALIZARÁ A OPERAÇÃO - O conhecimento das características técnicas da máquina CNC em que se desenvolverá a usinagem, garante que não se venha programar um posicionamento em fim de curso de um eixo. Que sobrecarregue a mesa com uma peso excessivo, o mesmo para as ferramentas com relação ao tamanho, peso, momento etc.

As principais informações que devem ser conhecidas pelo programador são:

a - eixos, quais são, onde estão e quais são seus cursos de trabalho;

b - diâmetro de passagem da cava e eixo árvore para tornos;

c - comprimento entre pontas para tornos;

d - área de colisão da peça e dispositivo no giro ou movimentação da mesa do centro de usinagem, ou na rotação da placa do torno. Isto para que não ocorram colisões durante os movimentos;

e - limites de peso sobre a mesa de centros de usinagem ou na placa de torno;

f - limites de peso, do momento, e tamanho das ferramentas armazenadas no magazine ou na torre do torno.

g - limites de torque e potência no fuso ou da placa, em função da rotação de usinagem e do tempo de exposição a esta carga de esforço;

h - limite de força de avanço dos eixos;

i - em quais eixos são permitidas interpolações lineares e circulares;

j - limite do momento de tombamento da mesa em centros de usinagem;

k - limite do momento radial da mesa em centros de usinagem;

l - tipo de refrigeração disponível;

m - velocidade rápida, aceleração dos eixos, tempos mortos etc.

PROCESSO DE USINAGEM DA PEÇA - O processo de fabricação é o documento que especifica exatamente o que e como deve ser feita a operação. Quais as superfícies que deverão ser usinadas, sobremetais, rugosidades, tolerâncias, ferramentas de fixação (dispositivos), corte e medição, condições de corte (rotações e avanços) etc.

O processo de usinagem é o principal documento de padronização de uma tarefa dentro da produção. Somente após um processo estável e bem definido é que se pode pensar em "tempo padrão". "Tempo padrão é o tempo necessário para a execução de uma tarefa em condições normais, por um profissional treinado em processo padronizado e estável".

DESENHO DO DISPOSITIVO DE FIXAÇÃO DA PEÇA - É com o desenho do dispositivo em mãos que o programador poderá observar qual a superfície livre para usinagem, onde poderá penetrar, percorrer e concluir o deslocamento de corte sem interferência.

Poderá verificar a quantidades de peças fixadas sobre a mesa para usinagem no mesmo ciclo de programa. Poderá verificar se existem grampos, distâncias de afastamento para desviá-los, partes que permitem passagens e onde estão, partes que tem um apoio que garantem maior rigidez etc.

LISTA DE FERRAMENTAS DE CORTE APLICADAS NO PROCESSO - O programador deverá manter a seu lado uma lista com o número ou nome das ferramentas na ordem em que serão aplicadas no programa CNC. Estas ferramentas devem ser as mesmas especificadas no processo de fabricação.

DESENHOS DAS FERRAMENTAS E RESPECTIVOS CONTROLES DE COLISÃO E DADOS TÉCNICOS DE USINAGEM DA PEÇA - É importante que a ferramenta seja desenhada em escala conhecida, com detalhamento e quantidade de componentes como: código do mandril, adaptadores, cápsulas, insertos, brocas etc.Com o desenho da ferramenta aplicada ao desenho do dispositivo que contenha a peça usinada na mesma escala, poder-se-á verificar se haverá colisão desta ferramenta durante o processo de usinagem. Isto permite que surpresas em momentos impróprios sejam evitadas. Por exemplo, no momento de realização do tryout do processo, que já se encontra em atraso, observa-se que a ferramenta ficou curta para atingir a profundidade da usinagem desejada. Comunicado o fabricante da ferramenta, observa-se que o prazo de fabricação de uma nova ferramenta é de 30 dias. Para evitar situações deste tipo, o controle de colisão deverá ser realizado na fase preliminar. Simuladores também podem ser utilizados, mas na maioria das vezes não apresentam a mesma precisão da utilização do projeto exato do dispositivo e da ferramenta.

CROQUI DE LOCALIZAÇÃO DAS ORIGENS DE PONTOS ZERO PEÇA, COM OS RESPECTIVOS DESLOCAMENTOS - Novo desenho é criado a partir do desenho do dispositivo, onde se encontra(m) a(s) peça(s) usinada(s). Este desenho é salvo com nome DPZ (Deslocamento de Ponto Zero). Neste desenho são definidas e identificadas as origens, ainda definidas as distâncias entre as origens da peça e da máquina para os respectivos eixos. Estes valores são usados no programa CNC para o carregamento dos deslocamentos nas sentenças.

CROQUIS REFERENTES AOS PERCURSOS E COORDENADAS ESPECÍFICAS PARA FERRAMENTAS - Para evitar a desconcentração do programador a cada percurso programado, é importante que o deslocamento ponto a ponto de cada ferramenta seja calculado previamente. Cada ponto de deslocamento em relação à origem peça deverá ser previamente calculado e deixado de lado para consulta no momento da programação da respectiva ferramenta. Por exemplo, furações em grade ou em círculo, contornos fresados etc. Não haverá esta necessidade apenas para as ferramentas cujos valores sejam observados diretamente no desenho da peça.

EDIÇÃO DO PROGRAMA - Após a fase preliminar focada na organização de informações com objetivo de manter a concentração do programador, a tarefa de escrever o programa CNC com toda certeza deverá ser realizada de forma tranqüila e de ótima qualidade.Para a escrita e armazenamento do programa CNC no computador, um software de edição de texto deve ser escolhido, que obviamente deve ser compatível com a linguagem do comando. Normalmente deve-se salvar o arquivo do programa no formato texto, para eliminar qualquer tipo de formatação, como por exemplo: O2008.txt.

CONCLUSÃO - Com toda esta organização na preparação de informações, a qualidade do trabalho só poderá ser a melhor, pois: "Escrever um programa CNC é transformar em códigos EM uma usinagem que o programador realiza mentalmente".

O resultado desta condição é um trabalho que vai gerar usinagens otimizadas, de ótima qualidade no desempenho das máquinas e das ferramentas, fazendo com que a produtividade seja alta, com menos refugos e de baixo custo operacional. Manter o programador bem amparado e motivado é investimento com retorno garantido.

Existem gerenciadores de tarefas que pensam em colocar pressão para que um programador produza muitos programas, considerando que estão tendo "lucro". Engano. Nesse caso, o melhor é comprar um CAM que mesmo de má qualidade em otimização de usinagem, produz muito mais ;A verdade é que na usinagem de produção "melhor é a qualidade dos programas, não a quantidade".

Existem gerenciadores de tarefas que pensam que pagando salários baixos, ou acompanhando o valor de mercado de determinada região, que também é baixo, estão tendo "lucro". Engano! Imaginemos como funciona a "cabeça" de um intelectual que está pensando na prestação da casa atrasada, na conta da farmácia, nos juros bancários etc.

Por outro lado, imaginemos como funciona a "cabeça" de um intelectual que está com as contas em dia, que tem um bom padrão de vida, casa própria, carros do ano, lazer, boa poupança etc. Existe uma grande diferença da primeira situação, ou é apenas filosofia?

Estar motivado é criar motivos para a realização das coisas. Quando esta coisa se chama programa CNC, devemos ficar atentos, pois é dele que são gerados os recursos financeiros de uma usinagem.Como criar motivos? Existe uma teoria que não falha: "Uma empresa somente terá seus funcionários comprometidos com seus objetivos, quando ela própria estiver comprometida com os objetivos do funcionário".

"Programador CNC tem de trabalhar em PAZ e MOTIVADO!" Não basta apenas estar preparado emocionalmente e motivado. Existe a necessidade da organização de ações preliminares que permitam a execução desta tarefa de forma focada, tranqüila e bem amparada de informações.Lembre-se que um programa é fruto de um trabalho técnico, intelectual e de criatividade, e o ambiente contribui para a qualidade do resultado.

Utilizar o comando CNC da máquina para edição de programas não é uma condição adequada. Primeiro porque existem máquinas com comandos CNC que não permitem a edição de programas no modo "Automático" (usinando), fazendo com que o operador tenha que parar a usinagem, para entrar no modo "Editor". Neste perfil de máquina é completamente inviável esta tarefa.

A utilização de um equipamento de investimento relativamente elevado (a máquina) como um simples editor de programa é um erro grave. Máquina operatriz tem de estar o tempo todo "retirando cavaco"! É isto que agrega recursos financeiros ao investimento e pagamento de contas do setor. Nesta situação, é indicado que o editor de programas do comando da máquina seja utilizado apenas para simples alterações de programas existentes na memória. Assim, deve-se ter como regra que programas devem sempre ser escritos em computadores externos, "nunca" no painel do comando.

A maioria das máquinas, permitem a edição de programas no modo "Automático" (usinando), fazendo com que o operador não tenha de parar a usinagem para esta ação. Mesmo assim, este não é o melhor local por vários fatores: normalmente o elevado nível de ruído dificulta a concentração; o local é desconfortável, o teclado não é ergonômico, provocando dores nos braços; normalmente a edição é feita em pé, provocando a fadiga das pernas.Além disso, em geral, as áreas de usinagem têm problemas de luminosidade, o que dificulta na consulta a desenhos e normas, sem esquecer do calor, sujeira, riscos de acidentes e outros fatores externos que causam desconforto e estresse.

Existem ainda outros fatores negativos, como o fato de permitir que o programador seja interrompido para resolver assuntos gerais de outras máquinas, quebrando sua concentração. Sem contar a dificuldade na localização de informações sobre a usinagem a ser programada (desenhos, normas, materiais etc.). E ainda não há como abrir folhas de desenhos em formatos de tamanho grande, e muito menos local onde fixá-los de forma conveniente.Vale lembrar que, no chão-de-fábrica, o programador estará coberto por uma armadura denominada "EPI". Aliás, os departamentos de segurança das empresa necessitam modernizar-se sobre a real necessidade de determinados EPIs, como, por exemplo, num setor de usinagem onde todas as máquinas são fechadas - evitando a presença de partículas em suspensão - para que a obrigatoriedade de se usar óculos de segurança? Apenas para desconforto e fadiga do trabalhador!Portanto, o melhor local para a escrita de um programa é um escritório. Que seja mais longe possível da área de usinagem. Isto para que não ocorram interrupções com objetivo de solucionar problemas não apropriados para o momento. E, claro, deve-se utilizar um computador com um editor de texto compatível com a linguagem do comando, as condições deverão ser as mais tranqüilas possíveis, no que se refere a: silêncio, luminosidade ótima, longe de telefones, e principalmente longe de tudo que possa causar desconcentração, estresse e cansaço.

DESENHO DA PEÇA A USINAR - O programador deve estar munido do desenho do produto usinado e das normas solicitadas para usinagem de furos de conexões, ajustes, rugosidades etc. Estas informações podem estar digitalizadas e abertas na tela do computador ou impressa em papel, dependendo da preferência do usuário.

DESENHO OU A DESCRIÇÃO DA MATÉRIA-PRIMA - O programador deve estar munido do desenho ou especificação da matéria-prima e das normas solicitadas para referências de usinagem, composição do material, tolerâncias etc. Como no caso do desenho, as informações podem estar impressas ou na tela do computador.

ROTEIRO DE PRODUÇÃO DA PEÇA - É necessário que o programador tenha conhecimento do fluxo de produção operacional da peça usinada. É importante que se conheça o que já foi realizado em operações anteriores e quais as operações seguintes.

CONHECER A MÁQUINA CNC NA QUAL SE REALIZARÁ A OPERAÇÃO - O conhecimento das características técnicas da máquina CNC em que se desenvolverá a usinagem, garante que não se venha programar um posicionamento em fim de curso de um eixo. Que sobrecarregue a mesa com uma peso excessivo, o mesmo para as ferramentas com relação ao tamanho, peso, momento etc.

As principais informações que devem ser conhecidas pelo programador são:

a - eixos, quais são, onde estão e quais são seus cursos de trabalho;

b - diâmetro de passagem da cava e eixo árvore para tornos;

c - comprimento entre pontas para tornos;

d - área de colisão da peça e dispositivo no giro ou movimentação da mesa do centro de usinagem, ou na rotação da placa do torno. Isto para que não ocorram colisões durante os movimentos;

e - limites de peso sobre a mesa de centros de usinagem ou na placa de torno;

f - limites de peso, do momento, e tamanho das ferramentas armazenadas no magazine ou na torre do torno.

g - limites de torque e potência no fuso ou da placa, em função da rotação de usinagem e do tempo de exposição a esta carga de esforço;

h - limite de força de avanço dos eixos;

i - em quais eixos são permitidas interpolações lineares e circulares;

j - limite do momento de tombamento da mesa em centros de usinagem;

k - limite do momento radial da mesa em centros de usinagem;

l - tipo de refrigeração disponível;

m - velocidade rápida, aceleração dos eixos, tempos mortos etc.

PROCESSO DE USINAGEM DA PEÇA - O processo de fabricação é o documento que especifica exatamente o que e como deve ser feita a operação. Quais as superfícies que deverão ser usinadas, sobremetais, rugosidades, tolerâncias, ferramentas de fixação (dispositivos), corte e medição, condições de corte (rotações e avanços) etc.

O processo de usinagem é o principal documento de padronização de uma tarefa dentro da produção. Somente após um processo estável e bem definido é que se pode pensar em "tempo padrão". "Tempo padrão é o tempo necessário para a execução de uma tarefa em condições normais, por um profissional treinado em processo padronizado e estável".

DESENHO DO DISPOSITIVO DE FIXAÇÃO DA PEÇA - É com o desenho do dispositivo em mãos que o programador poderá observar qual a superfície livre para usinagem, onde poderá penetrar, percorrer e concluir o deslocamento de corte sem interferência.

Poderá verificar a quantidades de peças fixadas sobre a mesa para usinagem no mesmo ciclo de programa. Poderá verificar se existem grampos, distâncias de afastamento para desviá-los, partes que permitem passagens e onde estão, partes que tem um apoio que garantem maior rigidez etc.

LISTA DE FERRAMENTAS DE CORTE APLICADAS NO PROCESSO - O programador deverá manter a seu lado uma lista com o número ou nome das ferramentas na ordem em que serão aplicadas no programa CNC. Estas ferramentas devem ser as mesmas especificadas no processo de fabricação.

DESENHOS DAS FERRAMENTAS E RESPECTIVOS CONTROLES DE COLISÃO E DADOS TÉCNICOS DE USINAGEM DA PEÇA - É importante que a ferramenta seja desenhada em escala conhecida, com detalhamento e quantidade de componentes como: código do mandril, adaptadores, cápsulas, insertos, brocas etc.Com o desenho da ferramenta aplicada ao desenho do dispositivo que contenha a peça usinada na mesma escala, poder-se-á verificar se haverá colisão desta ferramenta durante o processo de usinagem. Isto permite que surpresas em momentos impróprios sejam evitadas. Por exemplo, no momento de realização do tryout do processo, que já se encontra em atraso, observa-se que a ferramenta ficou curta para atingir a profundidade da usinagem desejada. Comunicado o fabricante da ferramenta, observa-se que o prazo de fabricação de uma nova ferramenta é de 30 dias. Para evitar situações deste tipo, o controle de colisão deverá ser realizado na fase preliminar. Simuladores também podem ser utilizados, mas na maioria das vezes não apresentam a mesma precisão da utilização do projeto exato do dispositivo e da ferramenta.

CROQUI DE LOCALIZAÇÃO DAS ORIGENS DE PONTOS ZERO PEÇA, COM OS RESPECTIVOS DESLOCAMENTOS - Novo desenho é criado a partir do desenho do dispositivo, onde se encontra(m) a(s) peça(s) usinada(s). Este desenho é salvo com nome DPZ (Deslocamento de Ponto Zero). Neste desenho são definidas e identificadas as origens, ainda definidas as distâncias entre as origens da peça e da máquina para os respectivos eixos. Estes valores são usados no programa CNC para o carregamento dos deslocamentos nas sentenças.

CROQUIS REFERENTES AOS PERCURSOS E COORDENADAS ESPECÍFICAS PARA FERRAMENTAS - Para evitar a desconcentração do programador a cada percurso programado, é importante que o deslocamento ponto a ponto de cada ferramenta seja calculado previamente. Cada ponto de deslocamento em relação à origem peça deverá ser previamente calculado e deixado de lado para consulta no momento da programação da respectiva ferramenta. Por exemplo, furações em grade ou em círculo, contornos fresados etc. Não haverá esta necessidade apenas para as ferramentas cujos valores sejam observados diretamente no desenho da peça.

EDIÇÃO DO PROGRAMA - Após a fase preliminar focada na organização de informações com objetivo de manter a concentração do programador, a tarefa de escrever o programa CNC com toda certeza deverá ser realizada de forma tranqüila e de ótima qualidade.Para a escrita e armazenamento do programa CNC no computador, um software de edição de texto deve ser escolhido, que obviamente deve ser compatível com a linguagem do comando. Normalmente deve-se salvar o arquivo do programa no formato texto, para eliminar qualquer tipo de formatação, como por exemplo: O2008.txt.

CONCLUSÃO - Com toda esta organização na preparação de informações, a qualidade do trabalho só poderá ser a melhor, pois: "Escrever um programa CNC é transformar em códigos EM uma usinagem que o programador realiza mentalmente".

domingo, 7 de março de 2010

COMO EVITAR COLISÕES EM MÁQUINA CNC

Como evitar colisões em máquinas CNC - Parte I

Colisão, trombada, porrada, batida... é um choque provocado entre partes da máquina em movimento descontrolado, com dispositivos de fixação de peças, ferramentas de corte e outros. Na maioria das vezes, isto acontece na pior situação, ou seja, quando há um deslocamento na velocidade máxima da máquina.

Com as velocidades mais rápidas (G0) a cada novo projeto, aliadas a guias de deslocamentos mais sensíveis para evitar atritos, facilitando o deslocamento das guias, cada vez mais uma colisão pode ser catastrófica para a geometria e funcionamento do equipamento. Este risco tem tirado o sono daqueles que confiam grandes investimentos em mãos de colaboradores dos quais indiretamente tornam-se reféns.

Fabricantes inteligentes projetam suas máquinas com características cujos finais de cursos dos eixos não permitem a colisão entre as partes da mesma, ou seja, "não há colisão de máquina com máquina".

É possível operar uma máquina CNC sem colidir.

Analisando as conseqüências provocadas por uma colisão em máquinas CNC atuais, e os recursos que as mesmas disponibilizam para evitar este acidente, pode-se afirmar com certeza que a expressão acima é verdadeira.

POR QUÊ OCORREM COLISÕES? - Uma colisão acontece quando o operador da máquina libera um movimento que considera estar sob controle, ou seja, considera que a seqüência de movimentos se desenvolverá por percursos conhecidos e sem obstrução, e que por uma razão lógica previsível, realiza um movimento brusco inesperado, provocando a colisão.

QUANDO ACONTECE UMA COLISÃO? - A maioria dos casos de colisão acontece em uma das seguintes situações:

Colisão com Movimentos em JOG.

Movimento em JOG é uma movimentação manual, selecionando-se um determinado eixo para ser movimentado. Através da seleção de uma tecla específica(X/Y/Z/B/C...), e depois através do acionamento de teclas que indicam o sentido do eixo(+/-), ocorre o movimento no sentido indicado. A colisão ocorre quando há uma distração do operador que acaba apertando o sentido invertido, ou não observa que o caminho do deslocamento esta obstruído, ou aperta junto às teclas +/- a tecla de movimento rápido, fazendo que o movimento seja com um avanço maior que o JOG normal, não dando tempo de ver que tem obstrução de percurso. Então ocorre a colisão.

Teste de Programa.

Existem duas situações de processamento de programas que podem ser consideradas em teste. A primeira é quando o programa é totalmente novo e todas as sentenças são de processamento em nível de teste. Nesta situação, ao ser processado, o programa é considerado situação de risco da primeira à última sentença.

Outro caso é quando um programa já aprovado e testado em trabalho, em operação de produção, e por alguma razão, por exemplo, otimização, alteração de produto ou processo, ou outra qualquer, recebe uma alteração numa simples palavra até em diversas sentenças. Neste caso, mesmo que seja apenas uma simples palavra alterada, passa a ser considerada uma sentença em teste. Todas as sentenças onde houve alguma alteração, por pequena e simples que seja também é considerada em teste, portanto situação de risco.

A colisão pode ocorrer em qualquer um dos dois casos, quando considera-se que a programação da sentença em processamento está corretamente escrita e que o deslocamento esta livre de colisão, mas na realidade há algum erro que coloca um movimento num percurso obstruído. Então ocorre a colisão.

Retomada de Ciclo.

Quando um programa esta sendo processado, diversas funções de atuação modal vão sendo memorizadas.

As características de atuação de uma função modal depois de memorizada, passa a valer para a sentença programada e nas sentenças posteriores, até que outra função do mesmo grupo seja processada e se sobreponha a anterior.

Existem funções modais que são chamadas de funções modais básicas, ou seja, quando a máquina é ligada, ou a mesma está em estado de "reset" (interrupção), voltam a valer de forma modal, sem que sejam programadas.

Quando um programa está sendo processado em operação no modo automático, com o processamento de uma seqüência de sentenças, diversas funções modais importantes para o desenvolvimento da usinagem são memorizadas.

Por diversas razões pode haver uma interrupção do processamento do programa, como parada de energia elétrica, supervisão de ferramentas (quebra, desgaste, vida útil), correção do programa etc, ou com ação da tecla "reset". Com isto voltam a valer as funções básicas.

Se a retomada do ciclo acontecer sem critério na seleção correta da linha de programa que seja apropriada para uma retomada segura, e um "ciclo start" (partida do processamento) for acionado, o processamento pode partir da sentença em que parou, desprezando as modais anteriores que necessitariam estar atuando. Neste momento, deveriam estar atuando diversas funções que não mais estão, por exemplo: ponto de origem das coordenadas, compensação da ferramenta (comprimento/raio), plano de trabalho, e outras.

Se, por exemplo, com o sistema de origem de coordenadas errado, haverá colisão no deslocamento, ou se a ferramenta não estiver com o comprimento compensado, o deslocamento de penetração não é mais referência pela ponta da ferramenta e sim pelo nariz da árvore em ferramentas rotativas, ou na face da torre em ferramentas estáticas. Então estes locais serão movimentados para posicionamento na coordenada de penetração programada, colidindo a ponta da ferramenta ao dispositivo ou na peça.

Existem inúmeras situações que expõem ao risco de colisão na retomada de ciclo automático. Importante é o cuidado neste momento de risco.

Substituição de Ferramenta no Processo.

Durante uma produção normal em ciclo automático de processamento de um programa que trabalha em produção, sempre ocorre desgaste ou quebra de ferramenta que deve ser substituída por outra reserva. Quando a ferramenta reserva é colocada em operação, passa a ser um elemento de risco, pois poderá haver erro na alimentação dos dados de correção para sua compensação.

Pode haver erro na medição. Se a medição é correta, pode haver erro ao anotar o valor medido, ou se medição e anotação do valor são corretos, poderá haver erro na digitação no painel da máquina. Isto faz com que colisões possam ocorrer pela diferença de medidas consideradas nos ajustes e as medidas reais das ferramentas. Neste caso, ao aproximar a ferramenta da peça ou do dispositivo, haverá colisão da ponta da ferramenta que é considerada menor, mas na realidade é maior.

Outros motivos menos importantes

Raramente ocorrem situações de riscos não consideradas nas observações anteriores. Defeitos na máquina pode ser uma nova situação, e outros são considerados insignificantes.

Obs: Estimamos que em torno de 2% dos casos de colisão acontecem na primeira situação (JOG), enquanto 97,9% se enquadram nas situações 2 (Teste de Programa), 3 (Retomada de Ciclo) e 4 (Substituição de Ferramenta) e apenas 0,1% na quinta situação (outros).

Pode-se evitar uma colisão?

Se considerarmos que poderemos atuar de forma protegida nas situações de 1 a 4, que defeitos de máquinas podem ser previstos com manutenções preventivas, praticamente eliminamos todas as possibilidades de colisão.

Como evitar colisões em máquinas CNC - Parte II

Diante do investimento que envolve a aquisição de uma máquina CNC, operá-la é uma ação de muita responsabilidade. Diante disso, o operador CNC deve ser bem treinado e muito bem pago para realizar esta tarefa. "Operar uma máquina CNC é como dirigir um automóvel. Não se deve ter medo e sim muito cuidado e atenção. A operação é como a matemática, uma ciência exata que não admite erros".

Como explicamos na primeira parte deste artigo, colisão é um choque provocado entre partes da máquina em movimento descontrolado, com dispositivos de fixação de peças, ferramentas de corte e outros. Na maioria das vezes, isto acontece na pior situação, ou seja, quando há um deslocamento na velocidade máxima da máquina.

Na maioria dos casos de colisões, acontecem e devem ser evitadas em uma das seguintes situações:

PERIGO 1 - Colisão com Movimentos em JOG

AÇÃO PREVENTIVA - Diversos cuidados são necessários neste momento. Ao movimentar um eixo, o operador deve visualizar com muita atenção para onde o mesmo se movimenta, e se existe alguma obstrução que possa provocar colisão. Fazer uma movimentação em JOG sem este cuidado é o mesmo que dirigir um automóvel olhando para os lados. É colisão na certa!

Se não for possível visualizar o movimento, no caso de o dispositivo estar na frente obstruindo a visão, abre-se a porta e efetua-se a checagem visual de dentro da área de trabalho da máquina. Como em uma máquina CNC não é permitido trabalhar como a porta na área de trabalho aberta, exceto em modo especial, deve-se interromper o movimento, abrir a porta, observar, fechá-la e continuar o movimento. Nunca confiar na sorte. A movimentação só de deve ser realizada quando se certeza de que tudo está sob controle.

Outro cuidado que se deve ter na operação em JOG é quando for apertada uma das teclas de seleção do sentido do eixo de deslocamento (+/-), deve-se fechar a chave override (potenciômetro) de avanço para a posição zero, retendo qualquer movimentação do avanço do eixo selecionado. Com a tecla + ou - apertada, abre-se lentamente a chave override e cuidadosamente observa-se o deslocamento.

Esta chave reduz ou aumenta proporcionalmente os avanços programados, rotacionando-a em dois sentidos. No sentido anti-horário, é feita a diminuição do avanço programado até o ponto de fechamento total de avanço em zero. No sentido horário, os avanços são aumentados até o valor máximo (normalmente 120% do programado). Se o deslocamento observado estiver correto, no sentido adequado e livre, abre-se o avanço para o deslocamento completo.

Nunca apertar logo no início de movimento em JOG, simultaneamente com a tecla "+" ou "–" a tecla de avanço rápido. Fazer isto apenas quando o deslocamento lento já tenha se iniciado, e o operador já tenha observado que o deslocamento esta fora de risco de colisão, e que pode ser feito de forma rápida. Nunca aplicar este recurso, no movimento de aproximação "rápida" de ferramenta com peça e dispositivo de fixação, utilizar apenas em afastamento livre de colisão.

Como evitar colisões em máquinas CNC - Parte III

PERIGO 2 - Teste de Programa

Existem duas situações de processamento de programas que podem ser consideradas em teste de risco.

O primeiro caso é quando o programa é totalmente novo, onde todas as sentenças são de processamento em nível de teste. Nessa situação, ao ser processado, o programa é considerado situação de risco desde a primeira até a última sentença.

Outro caso é quando um programa, já testado e aprovado anteriormente, que está trabalhando em operação de produção, por alguma razão (por exemplo: otimização, alteração de produto ou processo etc.) recebe uma alteração, desde uma simples palavra até diversas sentenças.

Nesse caso, quando o programa for alterado mesmo que seja apenas uma simples palavra (exemplo: uma cota mudou de X20 para X20.1), passa a ser considerada uma sentença em teste. Toda sentença onde houve alguma alteração, por pequena e simples que seja, também é considerada em teste. Portanto, situação de risco!

A colisão pode ocorrer em qualquer um dos dois casos acima, quando considera-se que a programação da sentença em processamento está corretamente escrita e que o deslocamento está livre de colisão, mas na realidade há algum erro que coloca um movimento num percurso obstruído. Então, ocorre a colisão.

AÇÃO PREVENTIVA - A execução em "TESTE" de um programa deve ser feita com os mesmos cuidados, tanto num programa "novo", quanto num "alterado".

Quando se tratar de um programa novo (try-out), os cuidados descritos adiante devem ser observados da primeira à última sentença em execução. Já no programa alterado, esse cuidado se restringe á região onde existirem sentenças alteradas.

Os principais cuidados nos testes de programas são:

Manter o override (potenciômetro) de avanço sempre fechado na posição zero, com isto nenhum movimento acontecerá de surpresa.

Selecionada tecla de modo de trabalho automático, que dará inicio ao processamento do programa selecionado para usinagem, deve-se também selecionar a tecla "single block". Com esta tecla ativada, após o acionamento da "Partida" (Start), é liberada a execução de apenas uma sentença do programa que, após a conclusão da mesma, automaticamente é realizado um ciclo de parada (Stop). A próxima sentença só será executada com o acionamento de nova "Partida", e assim sucessivamente as sentenças vão sendo processadas uma a uma.

Com o override (potenciômetro) de avanço fechado na posição zero, nenhum movimento acontece. Com "single block" atuando, havendo uma "Partida" de execução do programa, se houver alguma sentença que contenha uma ação de deslocamento, os movimentos ficarão retidos e os valores a serem deslocados serão mostrados na tela de operação na indicação de "Deslocamento Restante".

Nesse caso, são mostrados na tela os valores a ser deslocados nos respectivos eixos. Como os movimentos ficam retidos, a sentença não é concluída, neste caso o operador poderá observar qual eixo vai se movimentar, quanto e para onde vai ocorrer o deslocamento.

O operador deve observar visualmente. Caso isso não seja possível, deverá abrir a porta de trabalho e verificar diretamente na área de usinagem, se vai ou não vai ocorrer colisão.

Somente após ter "certeza" de que a movimentação vai ocorrer de acordo com previsto, o override deve ser cuidadosamente aberto até completar os deslocamentos dos eixos previstos na sentença. Nessa movimentação de eixos, os valores de "Deslocamento Restante" mostrados na tela vão sendo reduzidos de acordo com a redução da distância entre a posição atual e a posição final programada, até atingir a posição final, quando são zerados todos os eixos.

Por estar em "single block", novo "Stop" é realizado. O override deve ser novamente fechado na posição zero, e com nova "Partida" tudo se repete, sentença por sentença, com os mesmos cuidados.

Somente após serem observadas todas as sentenças do programa, e que foram testadas na seqüência exata do processo, sem nenhuma modificação, e processadas de forma segura, é que o programa deve ser liberado do modo ""single block" e o override aberto a 100%. Qualquer dúvida interromper e reavaliar a situação.

DICAS ESPECIAIS

Nunca acreditar que tudo está correto sem que tenha sido testado.

Nunca acreditar que um programa foi escrito sem nenhum erro ou coisa parecida.

Nunca acreditar que, pelo fato de tudo ter dado certo até determinado ponto do teste, que daí para frente também estará correto. Por exemplo, num processo de 18 ferramentas já passaram pelo teste de programa 17, e tudo estava OK. Não acreditar que a última também esta OK (lembre-se da Lei de Murphy).

Desconfie sempre. Prosseguir com o teste, sentença por sentença, da primeira até a última.

Em nenhum momento, a "Partida" deve ser acionada com o "override" fora da posição "zero".

Em nenhum momento o "override" deve ser aberto para movimentação de eixo, sem que se tenha observado para onde vai ocorrer o deslocamento, e se poderá ocorrer alguma colisão.

Somente abrir o "override" com a certeza que tudo está sob controle.

Um ciclo automático contínuo somente deverá ser liberado depois que todas as sentenças já foram processadas na seqüência do programa, e que tudo esteja "correto".

Como evitar colisões em máquinas CNC - Parte IV

PERIGO 3 - Retomada de Ciclo

Quando um programa está sendo processado, diversas funções de atuação modal vão sendo memorizadas.

As características de atuação de uma função modal, depois de memorizadas , passam a valer para a sentença programada e nas sentenças posteriores, até que outra função do mesmo grupo seja processada e se sobreponha a anterior.

Existem funções modais que são chamadas de funções modais básicas, ou seja, quando a máquina é ligada, ou a mesma está em estado de "reset" (interrupção), voltam a valer de forma modal, sem que sejam programadas.

Quando um programa está sendo processado em operação no modo automático, com o processamento de uma seqüência de sentenças diversas, funções modais importantes para o desenvolvimento da usinagem são memorizadas.

Diversas razões podem provocar a interrupção do processamento do programa, como parada de energia elétrica, supervisão de ferramentas (quebra, desgaste, vida útil), correção do programa, com ação da tecla "reset" etc. Com isto voltam a valer as funções básicas.

Se a retomada do ciclo acontecer sem critério na seleção correta da linha de programa que seja apropriada para uma retomada segura, e um "ciclo start" (partida do processamento) for acionado, o processamento pode partir da sentença em que parou, desprezando as modais anteriores que necessitariam estar atuando. Neste momento, deveriam estar atuando diversas funções que não mais estão, por exemplo: ponto de origem das coordenadas, compensação da ferramenta (comprimento / raio), plano de trabalho, entre outras.

Por exemplo, com o sistema de origem de coordenadas errado, haverá colisão no deslocamento; ou se a ferramenta não estiver com o comprimento compensado, o deslocamento de penetração não é mais referência pela ponta da ferramenta e sim pelo nariz da árvore em ferramentas rotativas, ou na face da torre, em ferramentas estáticas. Então, estes locais serão movimentados para posicionamento na coordenada de penetração programada, colidindo a ponta da ferramenta no dispositivo ou na peça.

Existem inúmeras situações que expõem ao risco de colisão na retomada de ciclo automático. Portanto, é muito importante ter-se cuidado neste momento de risco.

AÇÃO PREVENTIVA - Ao interromper o ciclo, deve-se de imediato afastar na distância máxima possível as partes (peça / dispositivos / ferramentas).

A retomada deve ser feita em uma sentença especialmente escolhida, onde se possa dar continuidade à usinagem sem nenhum prejuízo ao processo.

Em comandos que fazem a busca da sentença escolhida para retomada "Com Cálculo", seleciona-se a sentença onde há o posicionamento da ferramenta em frente ao último local onde houve a penetração da mesma no material usinado. Daí dá-se continuidade ao ciclo com os cuidados descritos adiante. Retomada na sentença "Com cálculo" é quando o comando "varre" o programa desde o início, até a sentença escolhida, memorizando e processando internamente tudo que foi perdido com o "reset". Com isto, torna a memorizar tudo o que estava valendo como função modal, quando da interrupção, reiniciando o processamento do programa, nas mesmas condições anteriores à parada.

Quando o comando não tem características de tornar a memorizar as funções necessárias com a retomada "Com Cálculo", deve-se escrever um programa que contenha sentenças que favoreçam a memorização.

Em uma sentença escolhida para retomada, devem conter palavras que garantam que as funções modais utilizadas para cada ferramenta, possam ser novamente memorizadas nesta retomada de ciclo.

Depois do reposicionamento da sentença, uma "partida" é esperada e os principais cuidados são:

a - Manter o override (potenciômetro) de avanço sempre fechado na posição zero, com isto nenhum movimento acontece de surpresa;

b - Selecionada a sentença para retomada do ciclo em modo de trabalho automático, que dará continuidade ao processamento do programa, deve-se também selecionar a tecla "single block". Com esta tecla "single block" ativada, após o acionamento da "Partida" (Start), é liberada a execução de apenas uma sentença do programa que após a conclusão da mesma, automaticamente é realizado um ciclo de parada (Stop). Somente executando a próxima sentença, com o acionamento de nova "Partida", e assim sucessivamente, as sentenças vão sendo processadas uma a uma;

c - Com o override (potenciômetro) de avanço fechado na posição zero, nenhum movimento acontece. Com "single block" atuando, havendo uma "Partida" de execução do programa, se houver alguma sentença que contenha uma ação de deslocamento, os movimentos ficarão retidos e os valores a serem deslocados serão mostrados na tela de operação na indicação de "Deslocamento Restante".

Neste caso, são mostrados na tela os valores a serem deslocados nos respectivos eixos. Como os movimentos ficam retidos, a sentença ainda não foi concluída, e neste caso o operador poderá observar qual eixo vai se movimentar, quanto, e para onde vai ocorrer o deslocamento.

Deve o operador observar visualmente, caso não puder, deverá abrir a porta de trabalho, e verificar diretamente na área de usinagem, se vai ou não vai ocorrer colisão.

Somente após a "certeza" de que a movimentação vai ocorrer de acordo como previsto, o override é cuidadosamente aberto até serem completados os deslocamentos dos eixos previstos na sentença. Nesta movimentação de eixos, os valores de "Deslocamento Restante" mostrados na tela vão reduzindo de acordo com a redução da distância entre a posição atual e a posição final programada. Assim se aproximando até atingir a posição final, quando são zerados todos os eixos.

Por estar em "single block", novo "Stop" é realizado. O override deve ser novamente fechado na posição zero, e com nova "Partida" tudo se repete, sentença por sentença, com os mesmos cuidados.

Somente depois de observado que a seqüência conhecida do programa já foi atingida de forma segura é que o programa é liberado do modo "single block" e o override aberto a 100%.

Em caso de dúvida, interromper e reavaliar a situação.

DICAS ESPECIAIS - Em nenhum momento a "Partida" deve ser acionada com o "override" fora da posição "zero".

Em nenhum momento o "override" deve ser aberto para movimentação de eixo, sem que se tenha observado para onde vai ocorrer o deslocamento, e se poderá ocorrer alguma colisão.

Somente abrir o "override" com a certeza que tudo está sob controle.

Um ciclo automático contínuo somente deverá ser liberado depois que a sentença escolhida para retomada, assim como algumas posteriores, já foi processada de forma normalmente conhecida, e que tudo esteja "correto".

Como evitar colisões em máquinas CNC - Parte V

PERIGO 4 - Substituição de Ferramenta no Processo

Durante uma produção em ciclo automático normalmente ocorre o desgaste ou quebra de ferramenta, que deve ser substituída. Quando a ferramenta reserva é colocada em operação, passa a ser um elemento de risco, pois poderá haver erro na alimentação dos dados de correção para sua compensação geométrica.

Pode haver erro na medição. Se a medição é correta, pode haver erro ao anotar o valor medido, ou se medição e anotação do valor são corretos, poderá haver erro na digitação no painel da máquina. Isto faz com que colisões possam ocorrer pela diferença de medidas consideras nos ajustes e as medidas reais das ferramentas.

Neste caso ao aproximar a ferramenta da peça, ou do dispositivo, haverá colisão da ponta da ferramenta que é considerada menor, mas na realidade é maior que a prevista.

AÇÃO PREVENTIVA - Quando um programa está sendo processado em modo automático contínuo, considera-se que todas as ferramentas que estão trabalhando no processo têm os respectivos corretores (geometria de pre-set) ajustados adequadamente para a obtenção das medidas desejadas nas superfícies usinadas.

Se uma ferramenta do processo desgastar-se ou quebrar, deverá ser substituída por outra gêmea para a realização do mesmo trabalho. Ao introduzir uma ferramenta nova no magazine, ou na torre, deve-se informar em uma tela apropriada os novos valores de correção (geometria de pre-set) para que a usinagem a ser realizada pela mesma obtenha as dimensões desejadas, ou pelo menos próxima disso, para que após medições da peça usinada, se possa realizar um ajuste posterior.

Para a obtenção dos valores de correção de uma ferramenta, dependendo do método de medição, correr-se-á maior ou menor risco de erro como:

pode-se medir certo, mas realizar a leitura do aparelho de medição de forma errada e anotar em etiqueta o valor lido errado de forma certa. Com isto, o resultado final estará errado;

pode-se medir certo, realizar a leitura do aparelho de medição de forma certa, mas anotar na etiqueta um valor errado. Com isto, o resultado final estará errado;

pode-se medir errado, mas realizar a leitura do aparelho e a anotação de medição de forma certa os valores medidos errados. Com isto, o resultado final estará errado;

ao digitar os valores no painel da máquina, pode-se ler corretamente os valores da etiqueta e digitar errado na tela. Com isto, o resultado final também estará errado;

ou ainda: pode-se ler erroneamente os valores da etiqueta e digitar certo na tela os valores lidos errados. Com isto, o resultado final estará errado;

pode-se ler errado os valores da etiqueta e digitá-los incorretamente na tela. Com isto, o resultado final estará errado.

Em todos os casos, corre-se sérios riscos de colisão, pois os deslocamentos da ferramenta se farão com as compensações em relação aos valores informados. Se estes valores estiverem errados, quando houver um deslocamento, a referência de posicionamento compensado poderá estar em uma área obstruída pelo dispositivo ou pela peça, ocorrendo então a colisão.

Além de muita atenção no momento de realizar esta tarefa de informar os corretores, deve-se ficar atento quando esta ferramenta substituta for entrar em uso, e imediatamente ligar a tecla "single block", e fechar o override de avanço. Não acionar a tecla "Reset".

CUIDADOS - Quando a ferramenta nova se posicionar para entrar em operação, manter o override (potenciômetro) de avanço sempre fechado na posição zero, com isto nenhum movimento acontece de forma surpresa;

ainda em ciclo automático, com o acionamento da "partida" se dará o processamento da continuidade do programa, deve-se também selecionar a tecla "single block".

Com esta tecla ativada, após o acionamento da "Partida", é liberada a execução de apenas uma sentença do programa e após a conclusão da mesma, automaticamente é realizando um ciclo de parada (Stop). Com o override de avanço fechado na posição zero, nenhum movimento acontece.

Com "single block" atuando, havendo uma "Partida" de execução do programa, se houver alguma sentença que contenha uma ação de deslocamento desta ferramenta, os movimentos ficarão retidos e os valores a serem deslocados serão mostrados na tela de operação na indicação de "Deslocamento Restante", com a indicação dos valores a deslocar nos respectivos eixos. Como os movimentos estão retidos, a sentença não foi concluída, e neste caso o operador poderá observar qual eixo vai se movimentar, quanto, e para onde vai ocorrer o deslocamento. Então, deve o operador observar visualmente, caso não puder, abrir a porta de trabalho e verificar diretamente na área de trabalho, se vai ou não ocorrer colisão. Somente após a "certeza" de que a movimentação vai ocorrer de acordo como previsto, o override é cuidadosamente aberto até completar o deslocamento dos eixos previstos na sentença.

Neste caso, os valores de "Deslocamento Restante" vão sendo reduzidos na tela de acordo com a redução da distância entre a posição atual e a posição final programada. Assim se aproximando até atingir a posição final, quando são zerados todos os eixos. Por estar em "single block", novo "Stop" é ativado. O override deverá ser novamente fechado na posição zero. Com a nova "Partida" tudo se repete, sentença por sentença, com os mesmos cuidados descritos.

Somente será executada uma próxima sentença, com o acionamento de nova "Partida", e assim sucessivamente as sentenças por sentenças, até que o operador tenha observado que a ferramenta já assumiu os corretores digitados e que os posicionamentos estão compatíveis com os desejados. Por exemplo, num deslocamento programado com: G0 Z5, observar se a aresta referência se posicionou aproximadamente a 5 mm da face zero. Se vai haver correção de raio da ferramenta, checar no primeiro deslocamento da mesma, com os mesmos critérios de segurança descritos para o comprimento.

Com esta situação sob controle, o programa pode ser liberado para o processamento automático normal. Ou seja, ciclo contínuo com override de avanço setado a 100%.

DICAS ESPECIAIS - Nunca acreditar que tudo está correto sem que tenha sido testado;

em nenhum momento a "Partida" deve ser acionada com o "override" fora da posição "zero";

Em nenhum momento o "override" deve ser aberto para movimentação de eixo, sem que se tenha observado para onde vai ocorrer o deslocamento, e se poderá ocorrer alguma colisão;

somente abrir o "override" com a certeza que tudo está sob controle;

um ciclo automático somente deve ser liberado depois que se tenha observado um comportamento normal nos deslocamentos da ferramenta de forma conhecida na seqüência do programa, e que tudo esteja "correto".

Como evitar colisões em máquinas CNC - Última Parte

PERIGO 5 - Colisões por outros motivos diversos

Estatisticamente desconsiderados, existem alguns motivos que raramente provocam colisão, mas que devem ser focalizados para estudo e que exigem atenção.

Entre eles estão: defeitos na máquina, peça não fixada, dispositivo não fixado, ferramenta solta, seleção errada do programa para a usinagem, agregar algum aditivo em qualquer eixo que não seja considerado no programa etc. Novas situações devem ser observadas e estudadas para que não ocorram riscos de colisão.

AÇÃO PREVENTIVA - Alguns motivos independem da parte operacional, referindo-se mais ao processo e à manutenção da máquina. Colisões por falha de sensores eletrônicos, falha de processamento de CLPs, software ou similar, dispositivo que soltou a peça na usinagem etc., podem ser evitadas via manutenção preventiva com pessoal qualificado.

Para evitar problemas de posicionamento de peças, pode-se usar um apalpador de medição para localizar e fazer verificações de posicionamentos e origens.

No caso de peças carregadas automaticamente por robô ou mesmo pelo operador, pode-se supervisionar a exata localização e assento da peça na placa do torno ou dispositivo de fixação em centros de usinagem, utilizando o controle de assento (air check). Esta técnica consiste em supervisionar-se a peça, devidamente encostada em uma superfície de referência do dispositivo.

Esta verificação é realizada por um circuito de ar que é soprado em diversos pequenos orifícios desta superfície. A diferença da vazão/pressão nessa área quando a peça está encostada ou não é diferente. Quando a peça não está encostada, a mesma vazão em área maior de saída de ar faz com que a pressão seja menor, gerando um alarme que interrompe o ciclo, evitando colisões e erros dimensionais de usinagem. Isto poderá supervisionar uma peça fora de posição.

A fixação da peça e ferramenta realizadas pelo operador devem ser rigorosamente controladas, para que esteja de acordo com a necessidade do processo.

Quando for selecionar um programa para ser processado em usinagem, através da seleção direta, ou da memória de palete, o operador deverá ter um cuidado rigoroso para que não seja selecionado um programa errado. Neste caso é colisão certa, exceto se os cuidados com override e single block tenham sido utilizados no início do processamento do ciclo.

Cuidado na aplicação de valores aditivos, que são adicionados aos eixos, ou algum ajuste de origem, ou similar. Se algum valor for colocado descontroladamente no meio de um ciclo de produção automático, a colisão é quase certa, pois o valor agregado a algum eixo deverá fazer com que a coordenada de posicionamento seja diferente daquela desejada no programa devido a este aditivo. Por exemplo, num deslocamento para X200, se estiver agregado a este eixo "X" um valor de 100, em vez de se posicionar em X200 como define o programa, o posicionamento acontecerá em X300. Para evitar esta situação, não se deve permitir que pessoas não habilitadas naveguem no painel do comando. Ao efetuar qualquer ajuste, utilizar os recursos de proteção do override e single block, descritos anteriormente por diversas vezes.

Existe uma infinidade de situações adversas. Quando se considera que tudo está sob controle, sempre pode ser executada uma nova operação que provoque uma colisão. Cada caso deve ser rigorosamente observado, se há algum risco de que o processo possa provocar alguma colisão, deve-se sempre buscar uma saída de proteção para cada caso.

Se toda vez que houver qualquer intervenção no painel da máquina, e a próxima execução for realizada em single block, com os recursos do override, até que a operação esteja "dominada", é impossível uma colisão.

Após esta série de informações sobre as causas e cuidados para evitar colisão de máquina, pode-se dizer que: " COLIDIR MÁQUINAS CNC É PROIBIDO (MAS NÃO IMPOSSÍVEL)!

Colisão, trombada, porrada, batida... é um choque provocado entre partes da máquina em movimento descontrolado, com dispositivos de fixação de peças, ferramentas de corte e outros. Na maioria das vezes, isto acontece na pior situação, ou seja, quando há um deslocamento na velocidade máxima da máquina.

Com as velocidades mais rápidas (G0) a cada novo projeto, aliadas a guias de deslocamentos mais sensíveis para evitar atritos, facilitando o deslocamento das guias, cada vez mais uma colisão pode ser catastrófica para a geometria e funcionamento do equipamento. Este risco tem tirado o sono daqueles que confiam grandes investimentos em mãos de colaboradores dos quais indiretamente tornam-se reféns.

Fabricantes inteligentes projetam suas máquinas com características cujos finais de cursos dos eixos não permitem a colisão entre as partes da mesma, ou seja, "não há colisão de máquina com máquina".

É possível operar uma máquina CNC sem colidir.

Analisando as conseqüências provocadas por uma colisão em máquinas CNC atuais, e os recursos que as mesmas disponibilizam para evitar este acidente, pode-se afirmar com certeza que a expressão acima é verdadeira.

POR QUÊ OCORREM COLISÕES? - Uma colisão acontece quando o operador da máquina libera um movimento que considera estar sob controle, ou seja, considera que a seqüência de movimentos se desenvolverá por percursos conhecidos e sem obstrução, e que por uma razão lógica previsível, realiza um movimento brusco inesperado, provocando a colisão.

QUANDO ACONTECE UMA COLISÃO? - A maioria dos casos de colisão acontece em uma das seguintes situações:

Colisão com Movimentos em JOG.

Movimento em JOG é uma movimentação manual, selecionando-se um determinado eixo para ser movimentado. Através da seleção de uma tecla específica(X/Y/Z/B/C...), e depois através do acionamento de teclas que indicam o sentido do eixo(+/-), ocorre o movimento no sentido indicado. A colisão ocorre quando há uma distração do operador que acaba apertando o sentido invertido, ou não observa que o caminho do deslocamento esta obstruído, ou aperta junto às teclas +/- a tecla de movimento rápido, fazendo que o movimento seja com um avanço maior que o JOG normal, não dando tempo de ver que tem obstrução de percurso. Então ocorre a colisão.

Teste de Programa.

Existem duas situações de processamento de programas que podem ser consideradas em teste. A primeira é quando o programa é totalmente novo e todas as sentenças são de processamento em nível de teste. Nesta situação, ao ser processado, o programa é considerado situação de risco da primeira à última sentença.

Outro caso é quando um programa já aprovado e testado em trabalho, em operação de produção, e por alguma razão, por exemplo, otimização, alteração de produto ou processo, ou outra qualquer, recebe uma alteração numa simples palavra até em diversas sentenças. Neste caso, mesmo que seja apenas uma simples palavra alterada, passa a ser considerada uma sentença em teste. Todas as sentenças onde houve alguma alteração, por pequena e simples que seja também é considerada em teste, portanto situação de risco.

A colisão pode ocorrer em qualquer um dos dois casos, quando considera-se que a programação da sentença em processamento está corretamente escrita e que o deslocamento esta livre de colisão, mas na realidade há algum erro que coloca um movimento num percurso obstruído. Então ocorre a colisão.

Retomada de Ciclo.

Quando um programa esta sendo processado, diversas funções de atuação modal vão sendo memorizadas.

As características de atuação de uma função modal depois de memorizada, passa a valer para a sentença programada e nas sentenças posteriores, até que outra função do mesmo grupo seja processada e se sobreponha a anterior.

Existem funções modais que são chamadas de funções modais básicas, ou seja, quando a máquina é ligada, ou a mesma está em estado de "reset" (interrupção), voltam a valer de forma modal, sem que sejam programadas.

Quando um programa está sendo processado em operação no modo automático, com o processamento de uma seqüência de sentenças, diversas funções modais importantes para o desenvolvimento da usinagem são memorizadas.

Por diversas razões pode haver uma interrupção do processamento do programa, como parada de energia elétrica, supervisão de ferramentas (quebra, desgaste, vida útil), correção do programa etc, ou com ação da tecla "reset". Com isto voltam a valer as funções básicas.

Se a retomada do ciclo acontecer sem critério na seleção correta da linha de programa que seja apropriada para uma retomada segura, e um "ciclo start" (partida do processamento) for acionado, o processamento pode partir da sentença em que parou, desprezando as modais anteriores que necessitariam estar atuando. Neste momento, deveriam estar atuando diversas funções que não mais estão, por exemplo: ponto de origem das coordenadas, compensação da ferramenta (comprimento/raio), plano de trabalho, e outras.

Se, por exemplo, com o sistema de origem de coordenadas errado, haverá colisão no deslocamento, ou se a ferramenta não estiver com o comprimento compensado, o deslocamento de penetração não é mais referência pela ponta da ferramenta e sim pelo nariz da árvore em ferramentas rotativas, ou na face da torre em ferramentas estáticas. Então estes locais serão movimentados para posicionamento na coordenada de penetração programada, colidindo a ponta da ferramenta ao dispositivo ou na peça.

Existem inúmeras situações que expõem ao risco de colisão na retomada de ciclo automático. Importante é o cuidado neste momento de risco.

Substituição de Ferramenta no Processo.

Durante uma produção normal em ciclo automático de processamento de um programa que trabalha em produção, sempre ocorre desgaste ou quebra de ferramenta que deve ser substituída por outra reserva. Quando a ferramenta reserva é colocada em operação, passa a ser um elemento de risco, pois poderá haver erro na alimentação dos dados de correção para sua compensação.

Pode haver erro na medição. Se a medição é correta, pode haver erro ao anotar o valor medido, ou se medição e anotação do valor são corretos, poderá haver erro na digitação no painel da máquina. Isto faz com que colisões possam ocorrer pela diferença de medidas consideradas nos ajustes e as medidas reais das ferramentas. Neste caso, ao aproximar a ferramenta da peça ou do dispositivo, haverá colisão da ponta da ferramenta que é considerada menor, mas na realidade é maior.

Outros motivos menos importantes

Raramente ocorrem situações de riscos não consideradas nas observações anteriores. Defeitos na máquina pode ser uma nova situação, e outros são considerados insignificantes.

Obs: Estimamos que em torno de 2% dos casos de colisão acontecem na primeira situação (JOG), enquanto 97,9% se enquadram nas situações 2 (Teste de Programa), 3 (Retomada de Ciclo) e 4 (Substituição de Ferramenta) e apenas 0,1% na quinta situação (outros).

Pode-se evitar uma colisão?

Se considerarmos que poderemos atuar de forma protegida nas situações de 1 a 4, que defeitos de máquinas podem ser previstos com manutenções preventivas, praticamente eliminamos todas as possibilidades de colisão.

Como evitar colisões em máquinas CNC - Parte II

Diante do investimento que envolve a aquisição de uma máquina CNC, operá-la é uma ação de muita responsabilidade. Diante disso, o operador CNC deve ser bem treinado e muito bem pago para realizar esta tarefa. "Operar uma máquina CNC é como dirigir um automóvel. Não se deve ter medo e sim muito cuidado e atenção. A operação é como a matemática, uma ciência exata que não admite erros".

Como explicamos na primeira parte deste artigo, colisão é um choque provocado entre partes da máquina em movimento descontrolado, com dispositivos de fixação de peças, ferramentas de corte e outros. Na maioria das vezes, isto acontece na pior situação, ou seja, quando há um deslocamento na velocidade máxima da máquina.

Na maioria dos casos de colisões, acontecem e devem ser evitadas em uma das seguintes situações:

PERIGO 1 - Colisão com Movimentos em JOG

AÇÃO PREVENTIVA - Diversos cuidados são necessários neste momento. Ao movimentar um eixo, o operador deve visualizar com muita atenção para onde o mesmo se movimenta, e se existe alguma obstrução que possa provocar colisão. Fazer uma movimentação em JOG sem este cuidado é o mesmo que dirigir um automóvel olhando para os lados. É colisão na certa!

Se não for possível visualizar o movimento, no caso de o dispositivo estar na frente obstruindo a visão, abre-se a porta e efetua-se a checagem visual de dentro da área de trabalho da máquina. Como em uma máquina CNC não é permitido trabalhar como a porta na área de trabalho aberta, exceto em modo especial, deve-se interromper o movimento, abrir a porta, observar, fechá-la e continuar o movimento. Nunca confiar na sorte. A movimentação só de deve ser realizada quando se certeza de que tudo está sob controle.

Outro cuidado que se deve ter na operação em JOG é quando for apertada uma das teclas de seleção do sentido do eixo de deslocamento (+/-), deve-se fechar a chave override (potenciômetro) de avanço para a posição zero, retendo qualquer movimentação do avanço do eixo selecionado. Com a tecla + ou - apertada, abre-se lentamente a chave override e cuidadosamente observa-se o deslocamento.

Esta chave reduz ou aumenta proporcionalmente os avanços programados, rotacionando-a em dois sentidos. No sentido anti-horário, é feita a diminuição do avanço programado até o ponto de fechamento total de avanço em zero. No sentido horário, os avanços são aumentados até o valor máximo (normalmente 120% do programado). Se o deslocamento observado estiver correto, no sentido adequado e livre, abre-se o avanço para o deslocamento completo.

Nunca apertar logo no início de movimento em JOG, simultaneamente com a tecla "+" ou "–" a tecla de avanço rápido. Fazer isto apenas quando o deslocamento lento já tenha se iniciado, e o operador já tenha observado que o deslocamento esta fora de risco de colisão, e que pode ser feito de forma rápida. Nunca aplicar este recurso, no movimento de aproximação "rápida" de ferramenta com peça e dispositivo de fixação, utilizar apenas em afastamento livre de colisão.

Como evitar colisões em máquinas CNC - Parte III

PERIGO 2 - Teste de Programa

Existem duas situações de processamento de programas que podem ser consideradas em teste de risco.

O primeiro caso é quando o programa é totalmente novo, onde todas as sentenças são de processamento em nível de teste. Nessa situação, ao ser processado, o programa é considerado situação de risco desde a primeira até a última sentença.

Outro caso é quando um programa, já testado e aprovado anteriormente, que está trabalhando em operação de produção, por alguma razão (por exemplo: otimização, alteração de produto ou processo etc.) recebe uma alteração, desde uma simples palavra até diversas sentenças.

Nesse caso, quando o programa for alterado mesmo que seja apenas uma simples palavra (exemplo: uma cota mudou de X20 para X20.1), passa a ser considerada uma sentença em teste. Toda sentença onde houve alguma alteração, por pequena e simples que seja, também é considerada em teste. Portanto, situação de risco!

A colisão pode ocorrer em qualquer um dos dois casos acima, quando considera-se que a programação da sentença em processamento está corretamente escrita e que o deslocamento está livre de colisão, mas na realidade há algum erro que coloca um movimento num percurso obstruído. Então, ocorre a colisão.

AÇÃO PREVENTIVA - A execução em "TESTE" de um programa deve ser feita com os mesmos cuidados, tanto num programa "novo", quanto num "alterado".

Quando se tratar de um programa novo (try-out), os cuidados descritos adiante devem ser observados da primeira à última sentença em execução. Já no programa alterado, esse cuidado se restringe á região onde existirem sentenças alteradas.

Os principais cuidados nos testes de programas são:

Manter o override (potenciômetro) de avanço sempre fechado na posição zero, com isto nenhum movimento acontecerá de surpresa.

Selecionada tecla de modo de trabalho automático, que dará inicio ao processamento do programa selecionado para usinagem, deve-se também selecionar a tecla "single block". Com esta tecla ativada, após o acionamento da "Partida" (Start), é liberada a execução de apenas uma sentença do programa que, após a conclusão da mesma, automaticamente é realizado um ciclo de parada (Stop). A próxima sentença só será executada com o acionamento de nova "Partida", e assim sucessivamente as sentenças vão sendo processadas uma a uma.

Com o override (potenciômetro) de avanço fechado na posição zero, nenhum movimento acontece. Com "single block" atuando, havendo uma "Partida" de execução do programa, se houver alguma sentença que contenha uma ação de deslocamento, os movimentos ficarão retidos e os valores a serem deslocados serão mostrados na tela de operação na indicação de "Deslocamento Restante".

Nesse caso, são mostrados na tela os valores a ser deslocados nos respectivos eixos. Como os movimentos ficam retidos, a sentença não é concluída, neste caso o operador poderá observar qual eixo vai se movimentar, quanto e para onde vai ocorrer o deslocamento.

O operador deve observar visualmente. Caso isso não seja possível, deverá abrir a porta de trabalho e verificar diretamente na área de usinagem, se vai ou não vai ocorrer colisão.

Somente após ter "certeza" de que a movimentação vai ocorrer de acordo com previsto, o override deve ser cuidadosamente aberto até completar os deslocamentos dos eixos previstos na sentença. Nessa movimentação de eixos, os valores de "Deslocamento Restante" mostrados na tela vão sendo reduzidos de acordo com a redução da distância entre a posição atual e a posição final programada, até atingir a posição final, quando são zerados todos os eixos.

Por estar em "single block", novo "Stop" é realizado. O override deve ser novamente fechado na posição zero, e com nova "Partida" tudo se repete, sentença por sentença, com os mesmos cuidados.

Somente após serem observadas todas as sentenças do programa, e que foram testadas na seqüência exata do processo, sem nenhuma modificação, e processadas de forma segura, é que o programa deve ser liberado do modo ""single block" e o override aberto a 100%. Qualquer dúvida interromper e reavaliar a situação.

DICAS ESPECIAIS

Nunca acreditar que tudo está correto sem que tenha sido testado.

Nunca acreditar que um programa foi escrito sem nenhum erro ou coisa parecida.

Nunca acreditar que, pelo fato de tudo ter dado certo até determinado ponto do teste, que daí para frente também estará correto. Por exemplo, num processo de 18 ferramentas já passaram pelo teste de programa 17, e tudo estava OK. Não acreditar que a última também esta OK (lembre-se da Lei de Murphy).

Desconfie sempre. Prosseguir com o teste, sentença por sentença, da primeira até a última.

Em nenhum momento, a "Partida" deve ser acionada com o "override" fora da posição "zero".

Em nenhum momento o "override" deve ser aberto para movimentação de eixo, sem que se tenha observado para onde vai ocorrer o deslocamento, e se poderá ocorrer alguma colisão.

Somente abrir o "override" com a certeza que tudo está sob controle.

Um ciclo automático contínuo somente deverá ser liberado depois que todas as sentenças já foram processadas na seqüência do programa, e que tudo esteja "correto".

Como evitar colisões em máquinas CNC - Parte IV

PERIGO 3 - Retomada de Ciclo

Quando um programa está sendo processado, diversas funções de atuação modal vão sendo memorizadas.

As características de atuação de uma função modal, depois de memorizadas , passam a valer para a sentença programada e nas sentenças posteriores, até que outra função do mesmo grupo seja processada e se sobreponha a anterior.

Existem funções modais que são chamadas de funções modais básicas, ou seja, quando a máquina é ligada, ou a mesma está em estado de "reset" (interrupção), voltam a valer de forma modal, sem que sejam programadas.

Quando um programa está sendo processado em operação no modo automático, com o processamento de uma seqüência de sentenças diversas, funções modais importantes para o desenvolvimento da usinagem são memorizadas.

Diversas razões podem provocar a interrupção do processamento do programa, como parada de energia elétrica, supervisão de ferramentas (quebra, desgaste, vida útil), correção do programa, com ação da tecla "reset" etc. Com isto voltam a valer as funções básicas.

Se a retomada do ciclo acontecer sem critério na seleção correta da linha de programa que seja apropriada para uma retomada segura, e um "ciclo start" (partida do processamento) for acionado, o processamento pode partir da sentença em que parou, desprezando as modais anteriores que necessitariam estar atuando. Neste momento, deveriam estar atuando diversas funções que não mais estão, por exemplo: ponto de origem das coordenadas, compensação da ferramenta (comprimento / raio), plano de trabalho, entre outras.

Por exemplo, com o sistema de origem de coordenadas errado, haverá colisão no deslocamento; ou se a ferramenta não estiver com o comprimento compensado, o deslocamento de penetração não é mais referência pela ponta da ferramenta e sim pelo nariz da árvore em ferramentas rotativas, ou na face da torre, em ferramentas estáticas. Então, estes locais serão movimentados para posicionamento na coordenada de penetração programada, colidindo a ponta da ferramenta no dispositivo ou na peça.

Existem inúmeras situações que expõem ao risco de colisão na retomada de ciclo automático. Portanto, é muito importante ter-se cuidado neste momento de risco.

AÇÃO PREVENTIVA - Ao interromper o ciclo, deve-se de imediato afastar na distância máxima possível as partes (peça / dispositivos / ferramentas).

A retomada deve ser feita em uma sentença especialmente escolhida, onde se possa dar continuidade à usinagem sem nenhum prejuízo ao processo.