segunda-feira, 8 de março de 2010

O QUE É CONTROLE NUMÉRICO

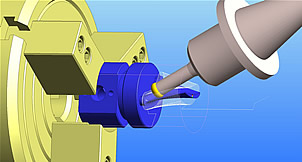

O Controle Numérico (CN), e sua definição mais simples, é que todas as informações geométricas e dimensionais contidas em uma peça, conhecida por meio de desenhos e cotas (números), seriam entendidas e processadas pela máquina CNC, possibilitando a automação da operação. Atualmente, a utilização do Controle Numérico Computadorizado (CNC), é a saída mais apropriada para a solução dos mais complexos problemas de usinagem. Onde anteriormente se exigia uma máquina ou uma ferramenta especial, atualmente é feito com o CNC de uma forma muito simples. O Comando Numérico Computadorizado (CNC), é um equipamento eletrônico que recebe informações da forma em que a máquina vai realizar uma operação, por meio de linguagem própria, denominado programa CNC, processa essas informações, e devolve-as ao sistema através de impulsos elétricos. Os sinais elétricos são responsáveis pelo acionamento dos motores que darão à máquina os movimentos desejados com todas as características da usinagem, realizando a operação na seqüência programada sem a intervenção do operador. O CNC não é apenas um sistema que atua diretamente no equipamento, ele deve ser encarado como um processo que deve ser responsável por mudanças na CULTURA da empresa. Isto quer dizer que, para que se tenha um melhor aproveitamento de um equipamento CNC, é interessante que se tenha uma boa organização, principalmente no que se refere ao processo de fabricação, controle de ferramentais (fixação , corte e medição) e administração dos tempos padrões e métodos de trabalho. Vantagens da utilização de máquinas CNC: Redução nos tempos de fabricação. Maior repetibilidade na seqüência das operações, fazendo com que os tempos padrões previstos sejam mais seguros. Com os tempos padrões mais seguros, tem-se uma maior precisão nos cálculos de custos, nos controles de carga máquina, nos controles de carga homem (man power). Maior repetibilidade no consumo de ferramentas. Por se tratar de uma usinagem com esforços, velocidades constantes, uniformes, e repetitivos, fazem com que os desgastes estejam sob controle. Isto facilita ao controle do estoque, a um melhor desenvolvimento e teste de fornecedores, um melhor controle por desgaste ao processo das ferramentas, evitando retrabalhos e refugos. Redução nos tempos de preparação (set-up) tornando viável a produção de pequenos lotes. Redução de itens acabados no estoque, por se possibilitar produção de pequenos lotes. Redução nos tempos e na freqüência , com que as inspeções de qualidade são efetuadas. Redução nos índices de refugos e retrabalhos. Repetibilidade na qualidade produzida, gerando peças mais uniformes. Redução nos investimentos em dispositivos de furar, traçar, modelos, gabaritos, cames, máscaras, chapelonas, etc. Maior precisão dimensional e geométrica na operação. A usinagem de peças complexas independe da habilidade do operador. Dependendo do tipo de serviço, um operador poderá operar mais de uma única máquina. Redução no consumo de ferramentas por trabalhar nas condições de corte mais adequadas e constantes. Redução na variedade e nos custos de ferramentas especiais em uso. Redução na fadiga do operador, acarretando uma produção constante e aumento na eficiência, com menor esforço.

Assinar:

Postar comentários (Atom)

Nenhum comentário:

Postar um comentário